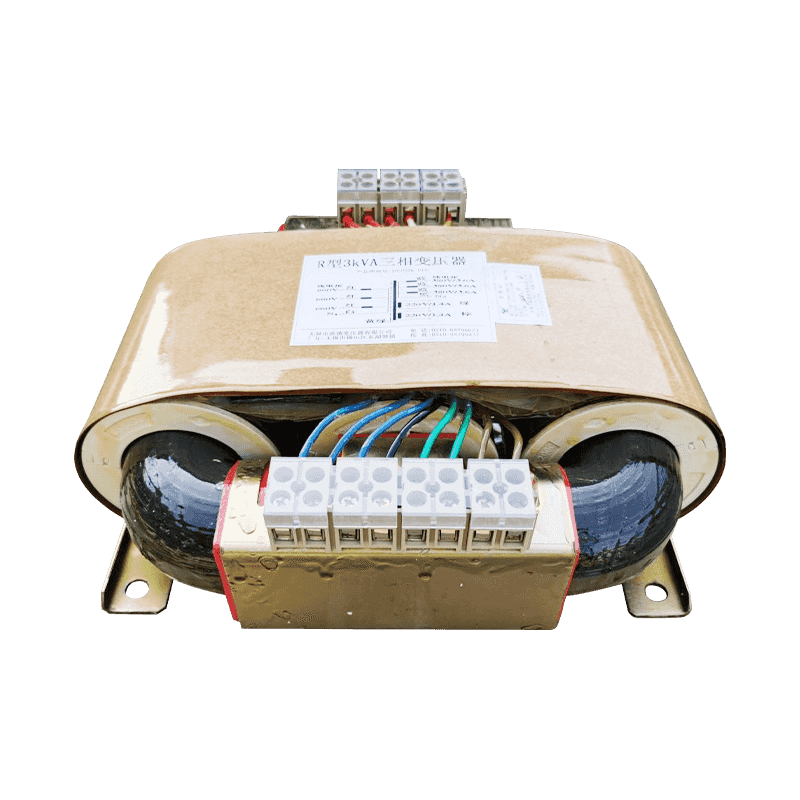

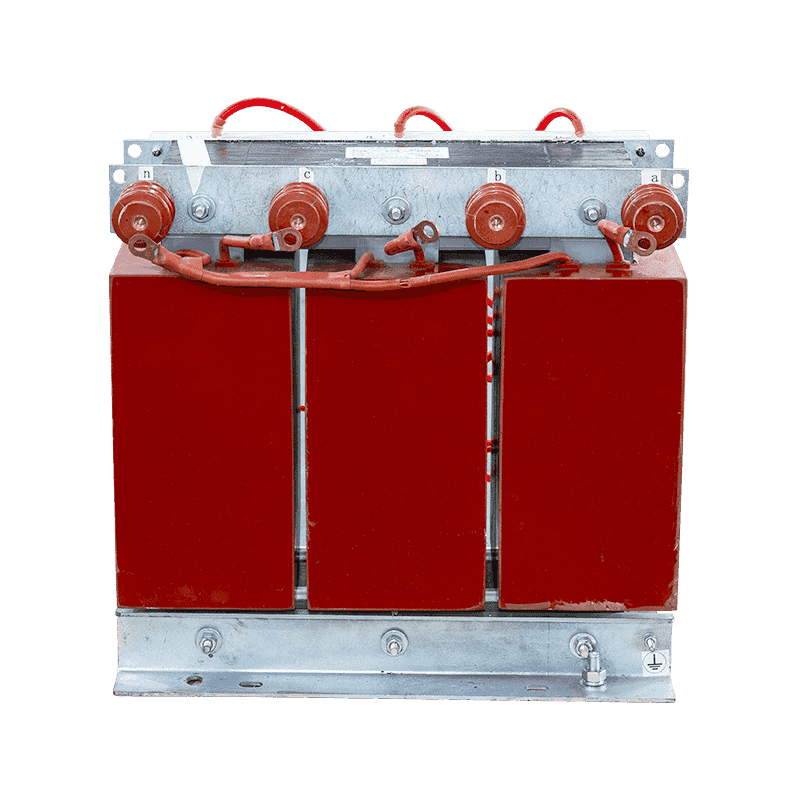

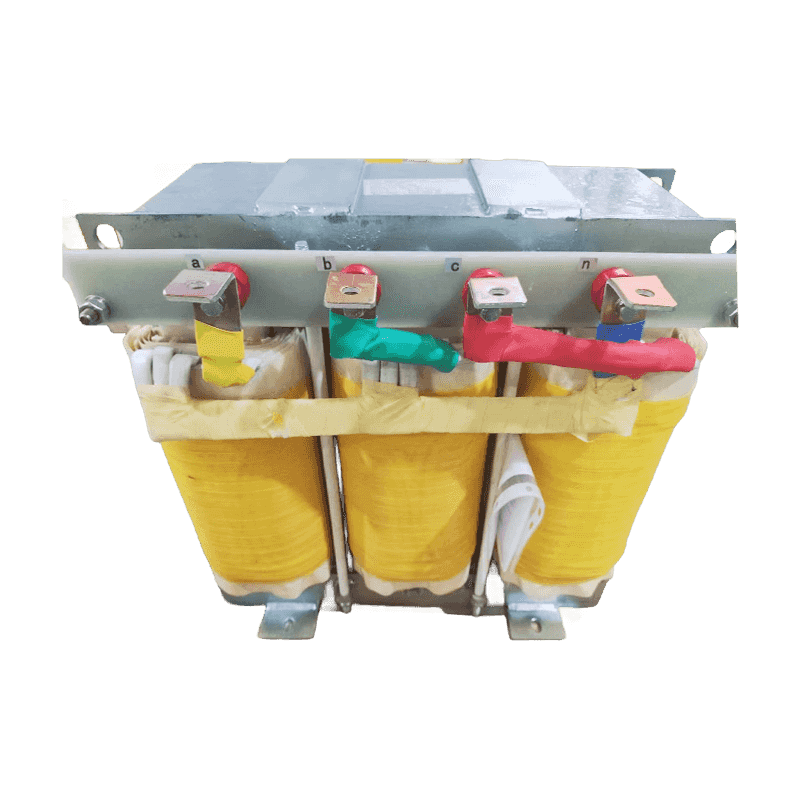

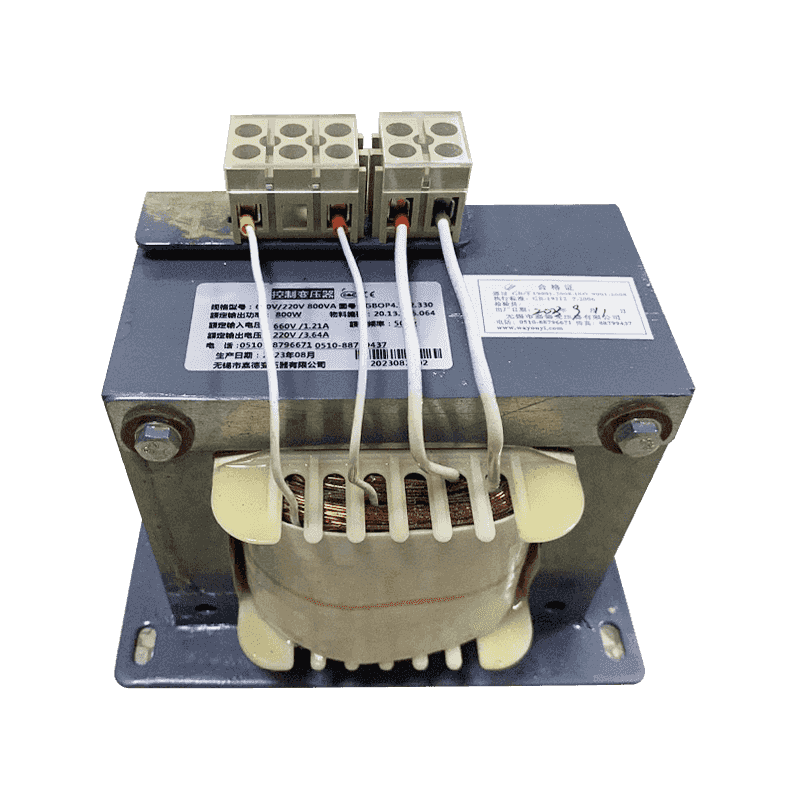

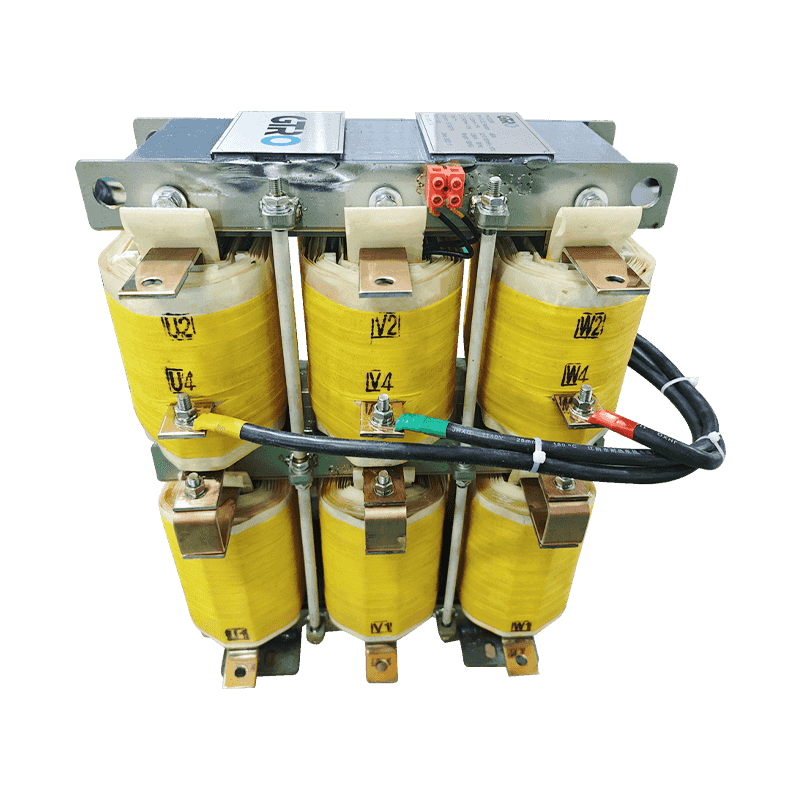

W precyzyjnym świecie przesyłu i konwersji mocy, Transformatory typu R stały się podstawowymi elementami wielu systemów przemysłowych i energetycznych dzięki doskonałej wydajności i stabilnej jakości. Za tym osiągnięciem kryje się nierozerwalna dbałość o każdy szczegół procesu produkcyjnego, zwłaszcza ścisła kontrola rozmiaru i kształtu podczas procesu nawijania żelaznego rdzenia oraz następujący po nim kompleksowy proces testowania i weryfikacji.

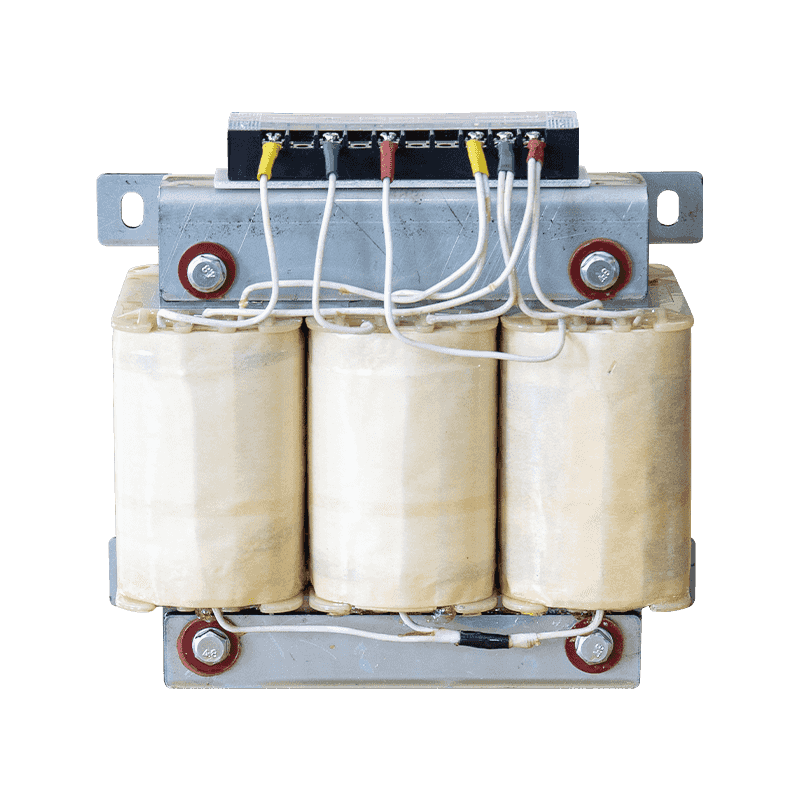

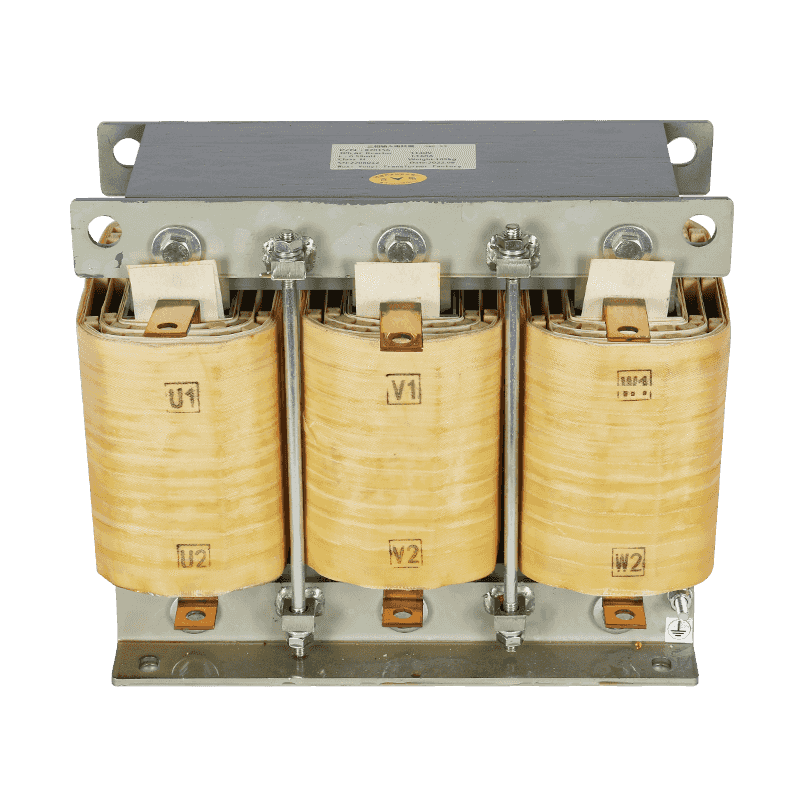

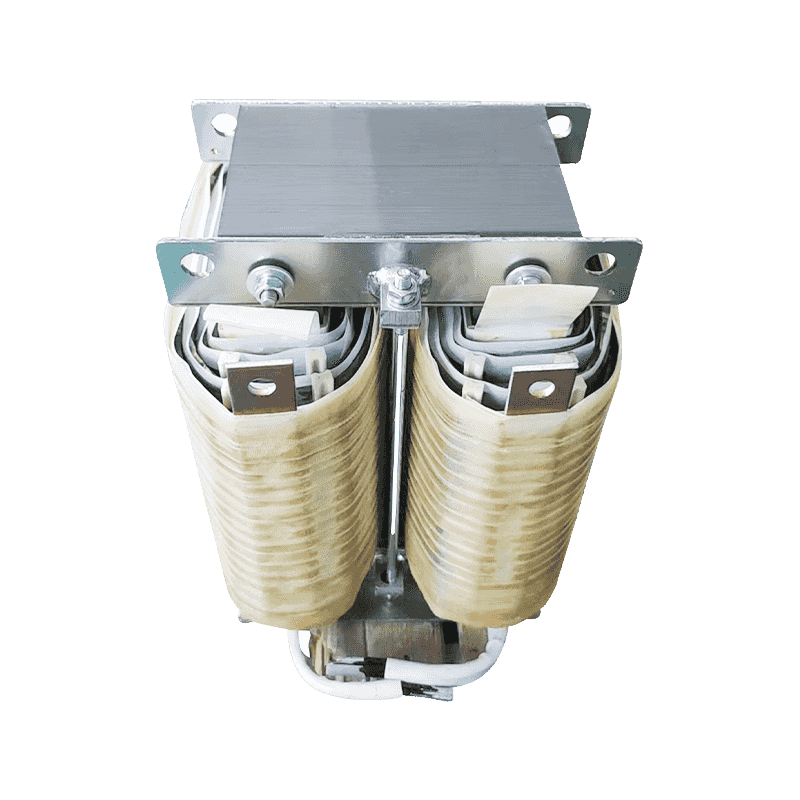

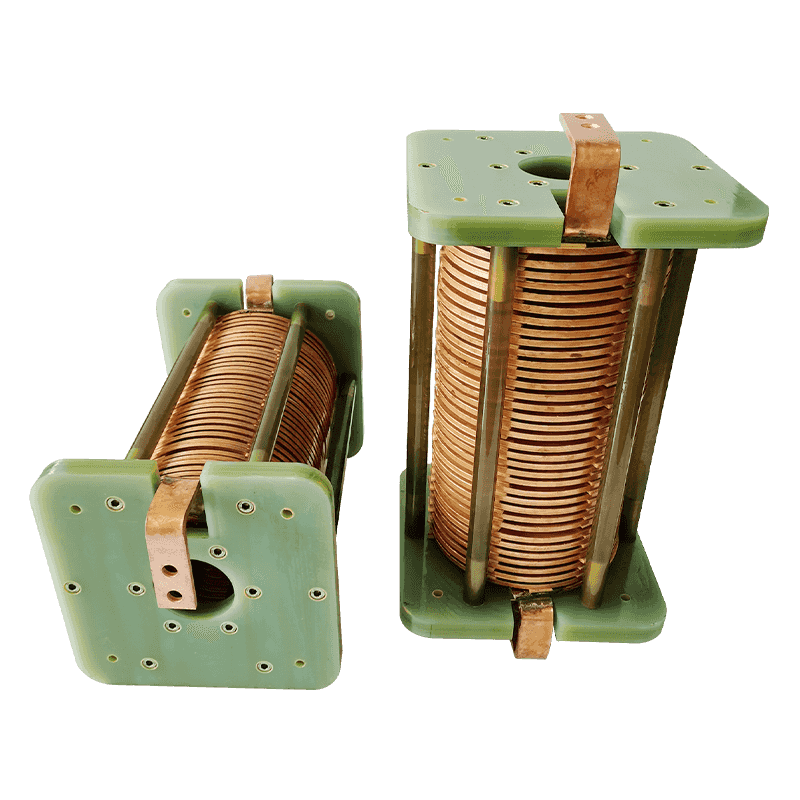

Rdzeń transformatora typu R leży w unikalnym żelaznym rdzeniu typu R, który jest starannie wykonany z wysokiej jakości zorientowanej taśmy ze stali krzemowej walcowanej na zimno w wyniku precyzyjnego procesu nawijania. W kluczowym ogniwie uzwojenia kontrola rozmiaru i kształtu osiągnęła niemal wymagający poziom. Ponieważ każde niewielkie odchylenie może mieć niezmierzony wpływ na przewodność magnetyczną, straty energii, a nawet ogólną stabilność strukturalną żelaznego rdzenia.

Aby zapewnić idealne uformowanie żelaznego rdzenia, zespół produkcyjny musi polegać na precyzyjnym sprzęcie, rygorystycznych procedurach operacyjnych i bogatym doświadczeniu. Od wyboru i wstępnej obróbki taśm ze stali krzemowej po kontrolę naprężenia i obróbkę izolacji międzywarstwowej podczas procesu nawijania, każdy etap musi być dokładny i prawidłowy. Tylko w ten sposób możemy zapewnić, że rdzeń będzie w stanie utrzymać wydajną przewodność magnetyczną i skutecznie tłumić straty prądu wirowego poddawane działaniu pól elektromagnetycznych o dużym natężeniu, kładąc solidny fundament pod ogólną wydajność transformatora.

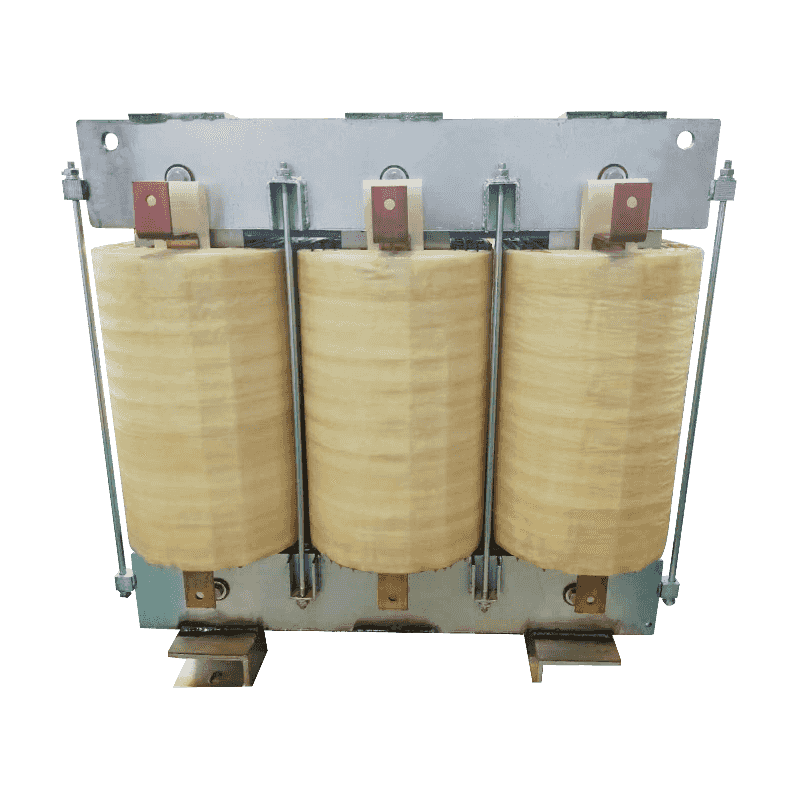

W procesie produkcyjnym transformatorów typu R rygorystyczne procesy testowania i weryfikacji stanowią ostatnią linię obrony zapewniającą jakość produktu. To nie tylko zwykła kontrola gotowego produktu, ale także kompleksowy przegląd i weryfikacja całego procesu produkcyjnego.

Od wejścia surowców do fabryki, przez uzwojenie rdzenia, uzwojenie cewki, obróbkę izolacji, montaż i debugowanie, aż po testowanie produktu końcowego, każdemu etapowi towarzyszą rygorystyczne standardy testowania. Dzięki precyzyjnym przyrządom pomiarowym, zautomatyzowanemu sprzętowi testującemu oraz uważnej obserwacji i ocenie profesjonalistów możesz mieć pewność, że każdy szczegół spełnia wymagania projektowe, a wszelkie potencjalne zagrożenia dla jakości zostaną wykryte i wyeliminowane na czas.

W szczególności priorytetem jest wykrywanie rozmiaru i kształtu rdzenia po nawinięciu. Korzystając z zaawansowanej technologii badań nieniszczących, rozmiar geometryczny, dokładność kształtu, jakość powierzchni itp. rdzenia są kompleksowo oceniane, aby zapewnić jego stabilną wydajność podczas późniejszego przetwarzania i użytkowania.

To ścisła kontrola każdego szczegółu procesu produkcyjnego i nieustanne dążenie do jakości produktu sprawiły, że transformatory typu R zdobyły szerokie uznanie i zaufanie w branży energetycznej. Jego wysoka wydajność, stabilność i niezawodność nie tylko spełniają rygorystyczne wymagania dotyczące przesyłu i konwersji mocy, ale także wnoszą istotny wkład w promowanie rozwoju zielonej energii i poprawę efektywności energetycznej.

Patrząc w przyszłość, wraz z ciągłym rozwojem nauki i technologii oraz ciągłą ekspansją rynku, transformator typu R będzie w dalszym ciągu przestrzegać koncepcji doskonałości produkcyjnej, stale wprowadzać innowacje i optymalizować proces produkcyjny oraz zapewniać przemysłowi energetycznemu dzięki bardziej wysokiej jakości, wydajnym i przyjaznym dla środowiska rozwiązaniom w zakresie przenoszenia mocy. Jednocześnie będzie także aktywnie reagować na zmiany i wyzwania branżowe oraz przyczyniać się do promowania globalnej transformacji energetycznej i zrównoważonego rozwoju.

Język

Język

Skontaktuj się z nami