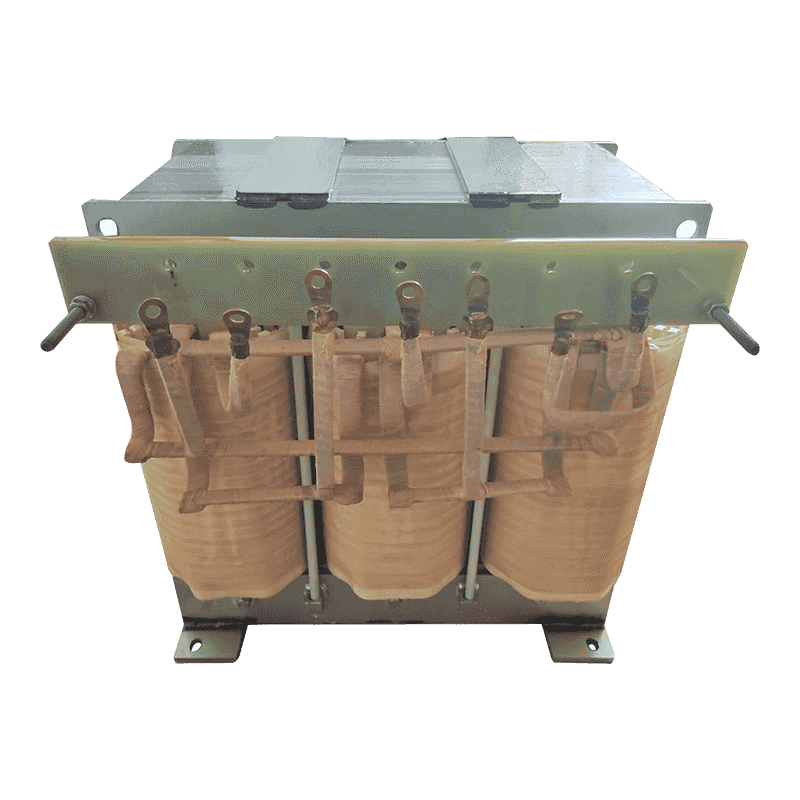

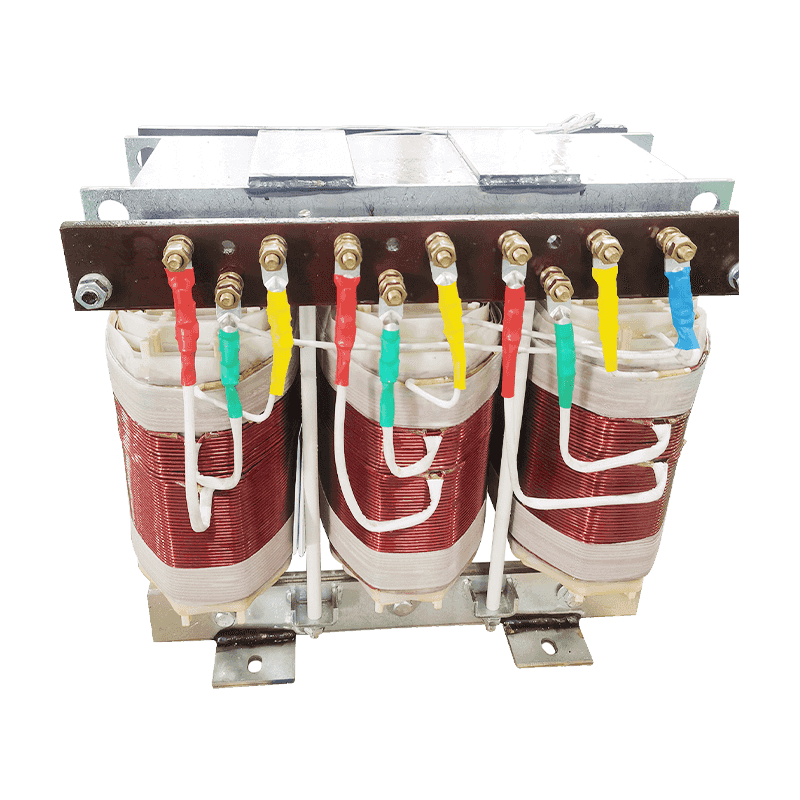

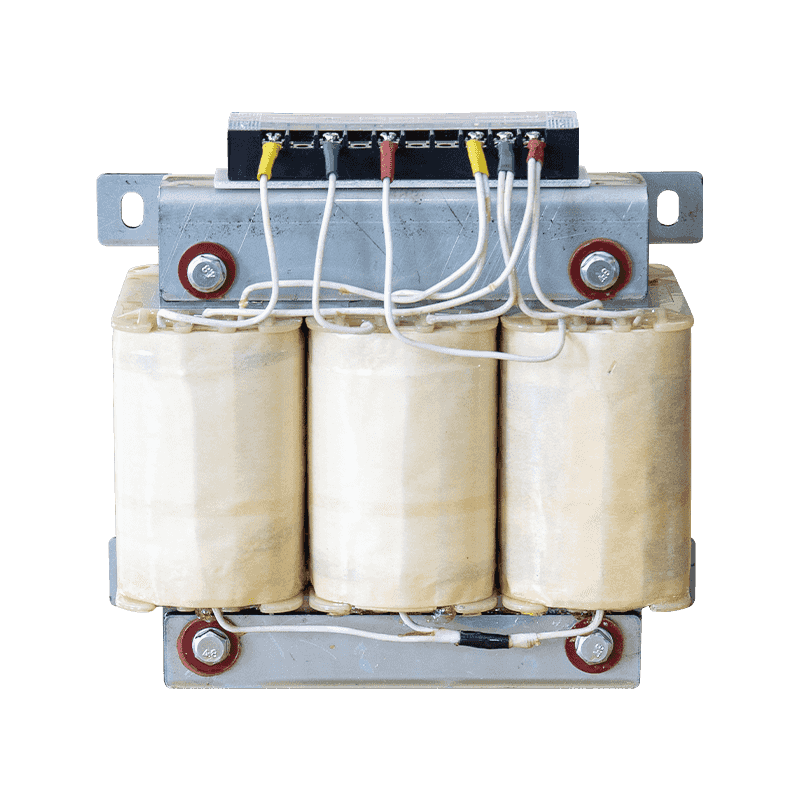

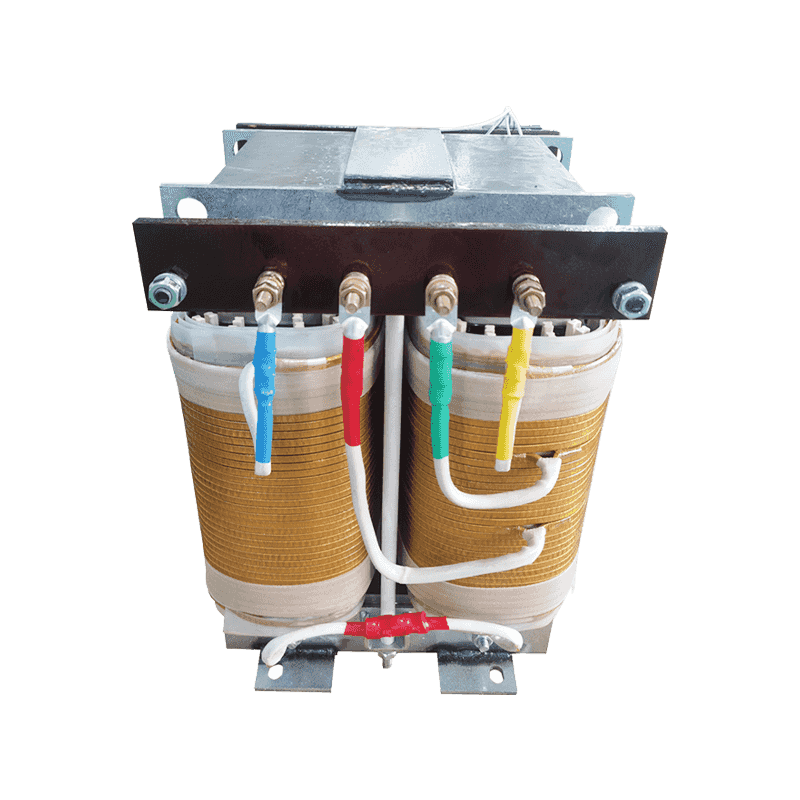

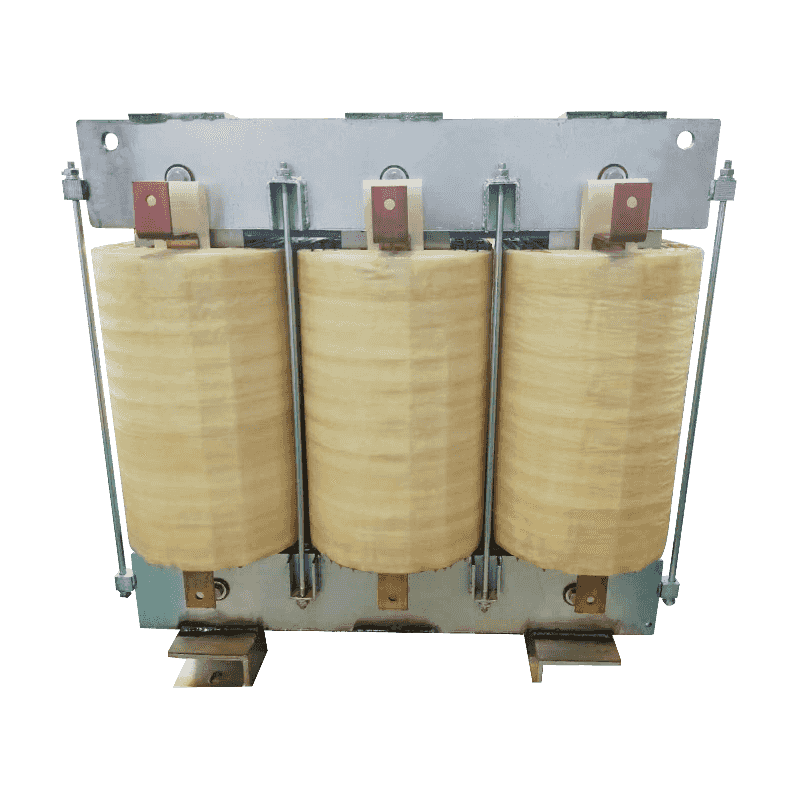

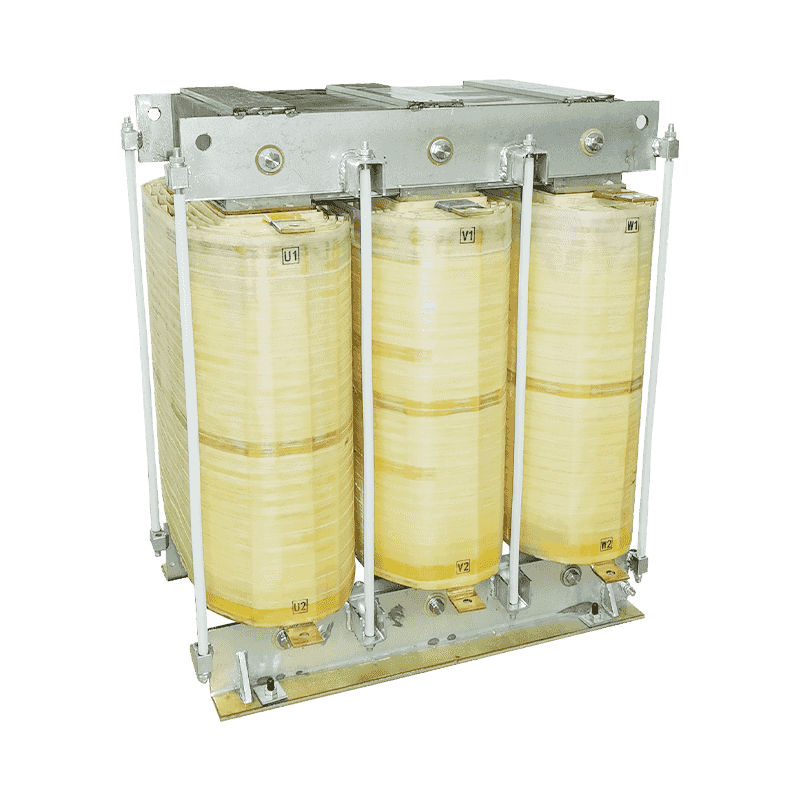

W dziedzinie produkcji reaktorów wygładzających DC rdzeń jest jednym z jego podstawowych elementów, a rygor procesu produkcyjnego jest bezpośrednio powiązany z ogólną wydajnością i stabilnością reaktora. Szczególnie w podstawowym procesie produkcyjnym szerokość rdzenia jest kluczowym parametrem, który nie tylko wpływa na wartość indukcyjności reaktora, ale także bezpośrednio wpływa na jego obciążalność prądową i jest kluczem do zapewnienia, że reaktor może pracować zgodnie z z góry określoną wydajność.

Szerokość rdzenia nie jest ustalana arbitralnie, ale opiera się na wymaganiach projektowych i wskaźnikach wydajności reaktora i jest uzyskiwana poprzez dokładne obliczenia. Ten proces obliczeniowy musi kompleksowo uwzględnić wiele czynników, takich jak prąd znamionowy, częstotliwość robocza, indukcyjność i wymagania dotyczące rozpraszania ciepła reaktora, aby zapewnić, że szerokość rdzenia będzie w stanie zapewnić stabilną pracę reaktora w różnych warunkach pracy. Jednocześnie szerokość rdzenia musi również odpowiadać ogólnemu planowi projektu, w tym metodzie nawijania cewki, układowi konstrukcyjnemu podstawy itp., aby osiągnąć najlepszą wydajność.

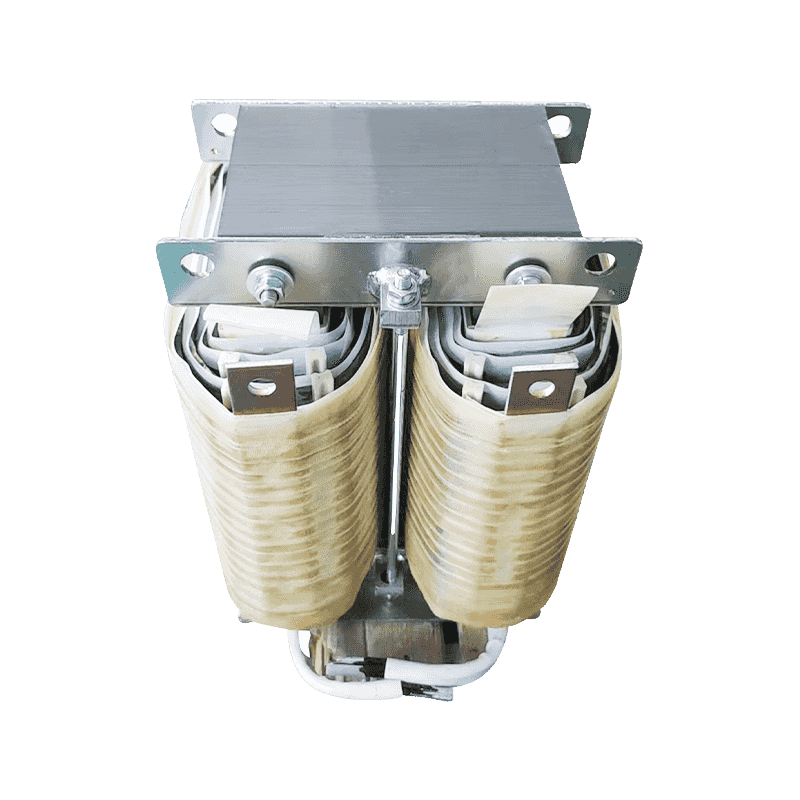

Aby zapewnić ścisłe dopasowanie i równomierny rozkład pomiędzy warstwami rdzenia oraz poprawić konsystencję i stabilność produktu, rdzeń jest zwykle wytwarzany poprzez układanie w stosy i tłoczenie za pomocą precyzyjnych maszyn i urządzeń. Proces ten nie tylko zapewnia dokładność rozmiaru rdzenia, ale także tworzy szczelną i stabilną strukturę wewnątrz rdzenia poprzez układanie warstwa po warstwie. Podczas układania w stosy wyposażenie maszyny automatycznie dostosuje siłę i kąt wykrawania zgodnie z ustawionym programem i parametrami, aby zapewnić, że każda warstwa rdzenia może osiągnąć idealny efekt dopasowania.

Jakość wykonania rdzenia bezpośrednio determinuje wartość indukcyjności reaktora. Wartość indukcyjności jest jednym z ważnych wskaźników wydajności reaktora, który odzwierciedla rezystancję reaktora na prąd przemienny. Precyzyjna kontrola szerokości rdzenia może zapewnić, że wartość indukcyjności spełnia wymagania projektowe, aby spełniać oczekiwaną rolę filtrowania i stabilizacji napięcia w obwodzie. Jednocześnie ścisłe dopasowanie i równomierny rozkład rdzenia pomagają również poprawić obciążalność prądową reaktora, dzięki czemu może on nadal utrzymywać stabilną wydajność w warunkach dużego obciążenia.

Ponadto proces produkcji rdzenia wpływa również na wydajność rozpraszania ciepła w reaktorze. Podczas pracy reaktora wytworzona zostanie określona ilość ciepła. Jeśli rdzeń nie jest szczelny lub jest nierównomiernie rozłożony, może to spowodować lokalną akumulację ciepła, co wpłynie na normalną pracę reaktora. Żelazny rdzeń wykonany w procesie precyzyjnego układania i tłoczenia maszynowego może skutecznie poprawić efektywność rozpraszania ciepła reaktora i wydłużyć jego żywotność.

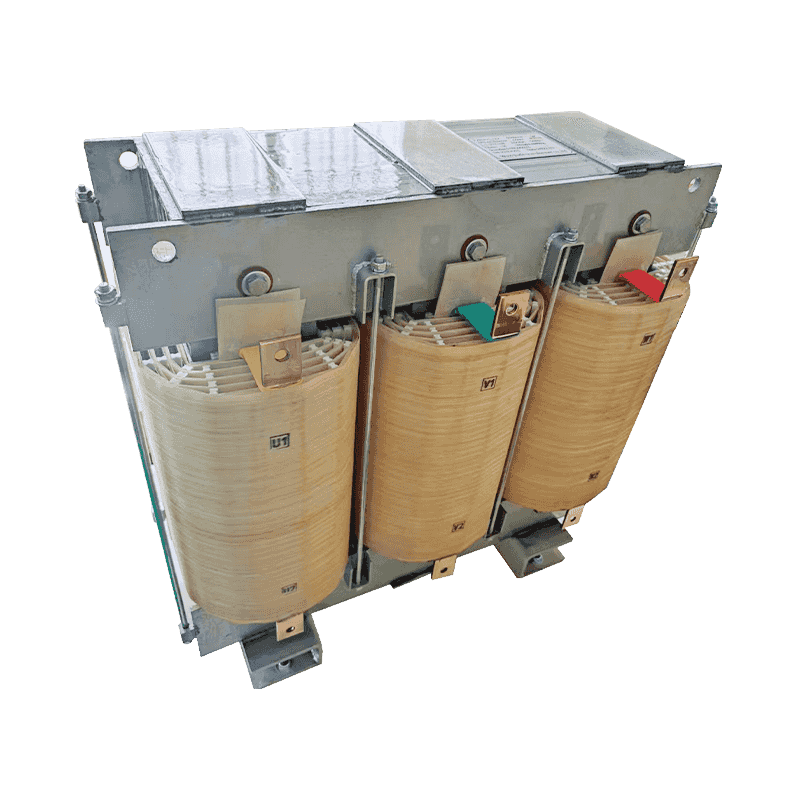

Proces produkcyjny Reaktor wygładzający DC żelazny rdzeń to bardzo precyzyjne i złożone zadanie. Precyzyjne obliczenie i dopasowanie szerokości żelaznego rdzenia, zastosowanie precyzyjnego procesu maszynowego układania i tłoczenia oraz głęboki wpływ produkcji żelaznego rdzenia na wydajność reaktora odzwierciedlają rygorystyczność i znaczenie tego procesu. Tylko upewniając się, że każde ogniwo produkcji rdzenia żelaznego spełnia wymagania normy, można wyprodukować reaktor wygładzający DC o doskonałej wydajności i niezawodnej jakości, zapewniający silną gwarancję stabilnej pracy systemu elektroenergetycznego i poprawy efektywności wykorzystania energii.

Język

Język

Skontaktuj się z nami