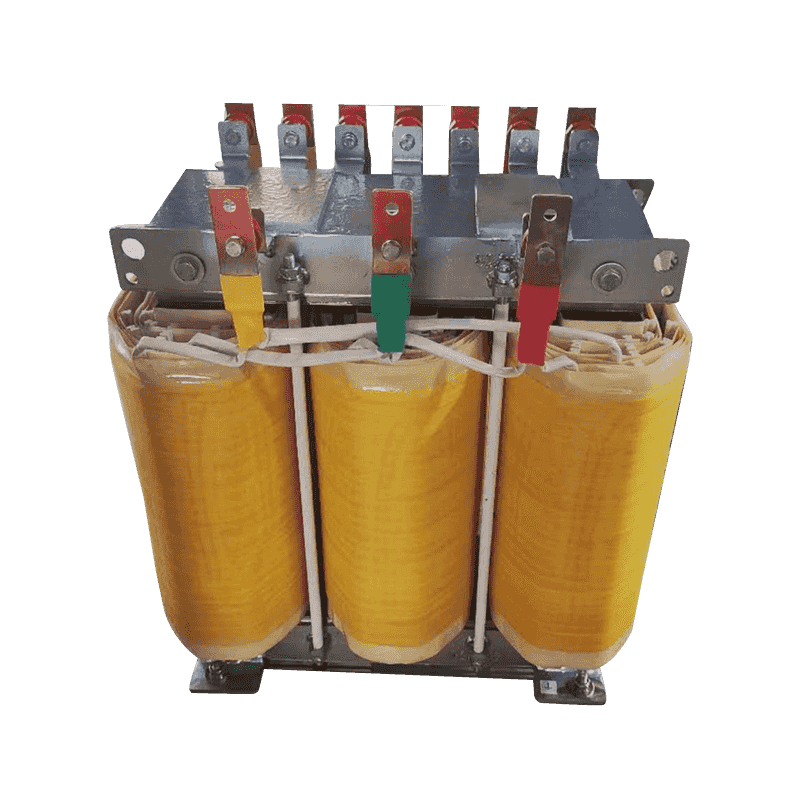

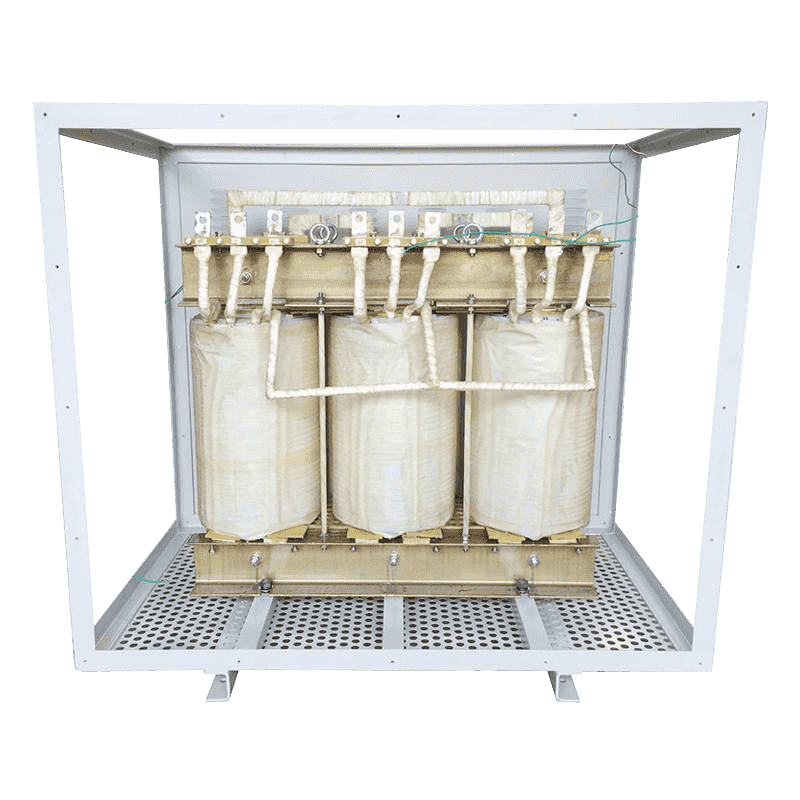

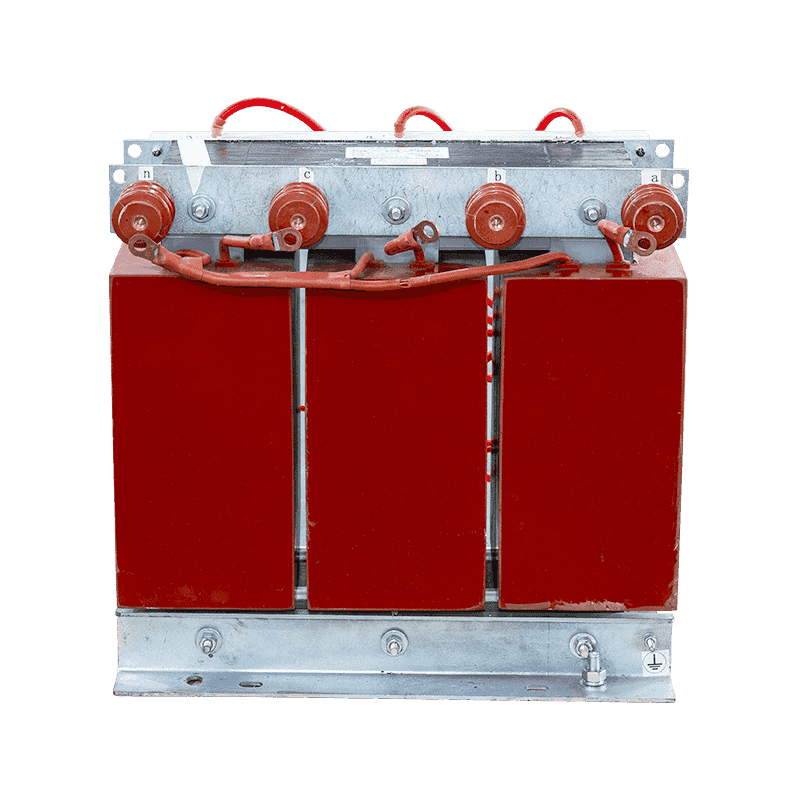

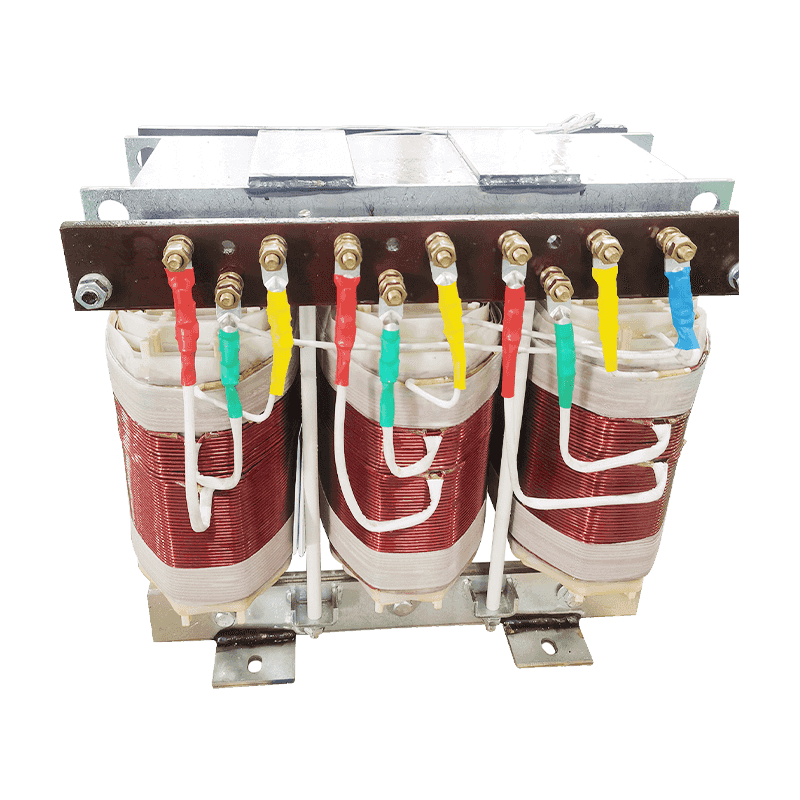

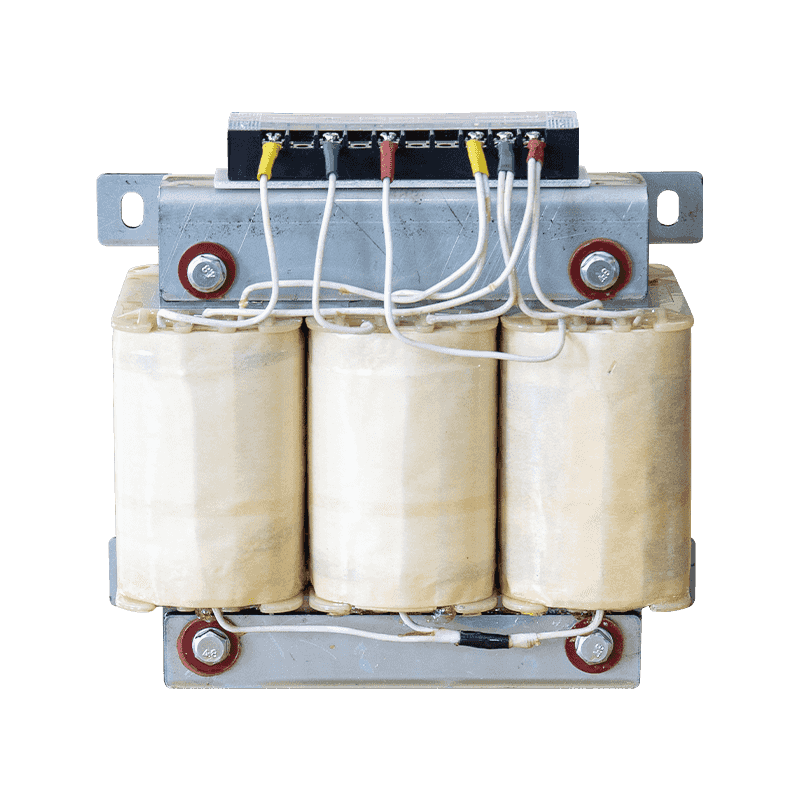

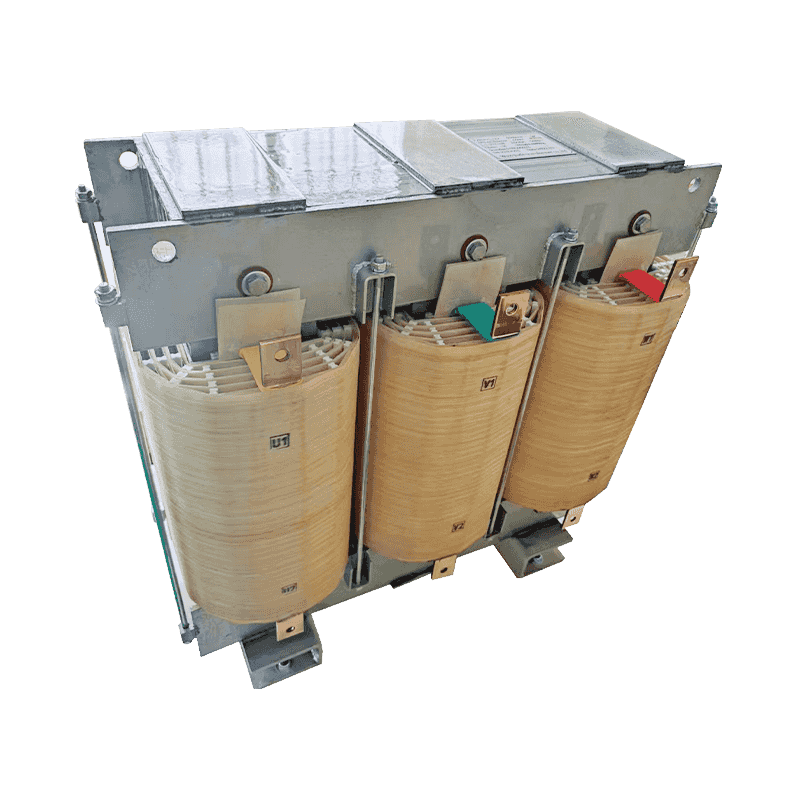

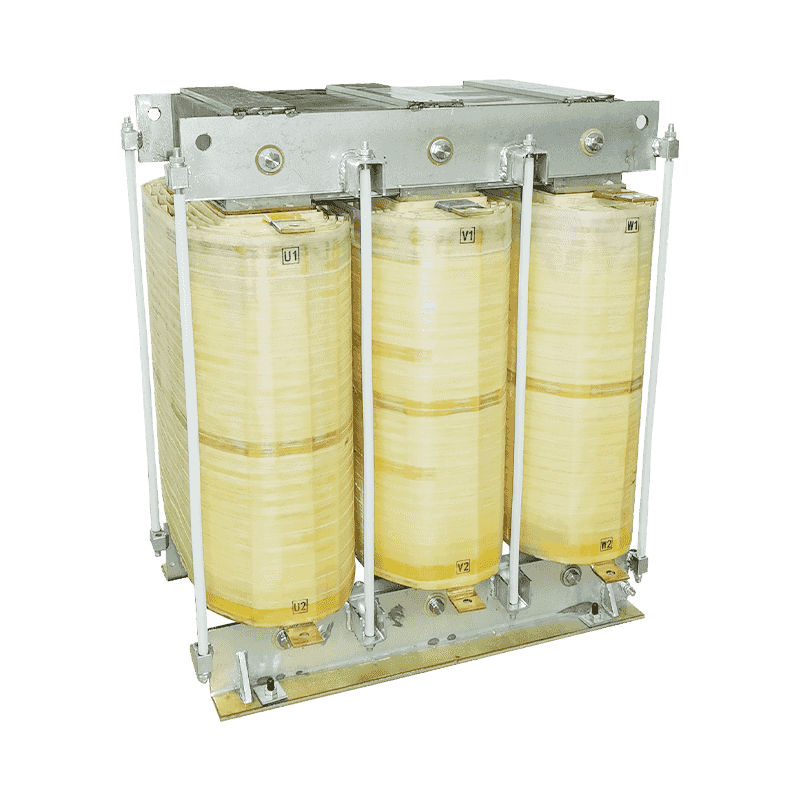

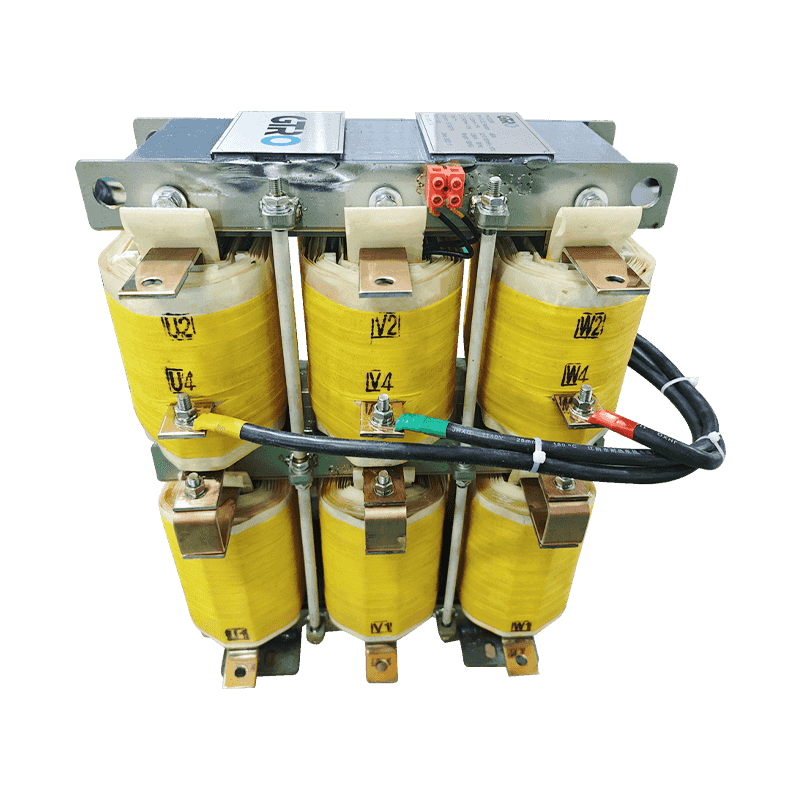

Produkcja trójfazowe transformatory podwyższające to złożona inżynieria systemowa, obejmująca projektowanie, dobór materiałów, obróbkę części, montaż, testowanie i inne aspekty. Wśród nich obróbka części jest podstawą fundamentu, który jest bezpośrednio związany z ogólną wydajnością i niezawodnością transformatora. Transformatory zawierają dużą liczbę kluczowych komponentów, takich jak żelazne rdzenie, uzwojenia i izolatory. Dokładność przetwarzania i stabilność wymiarowa tych komponentów mają kluczowe znaczenie dla parametrów elektrycznych, parametrów cieplnych i długoterminowej stabilności pracy transformatora.

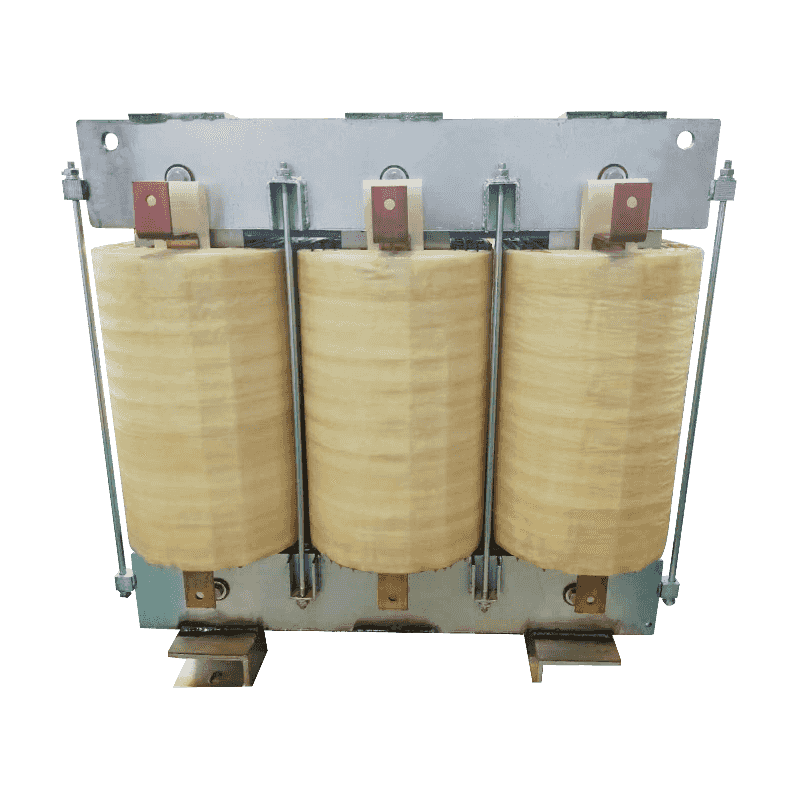

Obrabiarki CNC są jednym z podstawowych urządzeń nowoczesnej produkcji. Używają programów komputerowych do kontrolowania trajektorii ruchu narzędzi skrawających, aby osiągnąć wysoką precyzję i wydajną obróbkę części. Przy produkcji trójfazowych transformatorów podwyższających napięcie obrabiarki CNC są szeroko stosowane do obróbki złożonych kształtów i konstrukcji, takich jak laminowanie rdzenia, wsporniki uzwojenia i części izolacyjne. Dzięki predefiniowanym programom CNC obrabiarka może automatycznie przeprowadzić cały proces od cięcia surowca do końcowego kształtowania, co nie tylko poprawia dokładność obróbki, ale także znacznie zmniejsza błędy ręcznej obsługi oraz zapewnia stabilność wymiarową i spójność części.

Zaletą obrabiarek CNC jest ich wysoki stopień elastyczności i możliwości adaptacji. Dzięki programowaniu parametry przetwarzania można łatwo dostosować do potrzeb przetwarzania części o różnych kształtach, rozmiarach i materiałach. Ponadto obrabiarki CNC mają również potężne możliwości przetwarzania danych i mogą monitorować różne parametry podczas procesu przetwarzania w czasie rzeczywistym, takie jak siła skrawania, temperatura itp., a także dostosowywać strategie przetwarzania w odpowiednim czasie, aby uniknąć nadmiernego cięcia lub uszkodzenia materiałów, co jeszcze bardziej poprawia jakość i wydajność przetwarzania.

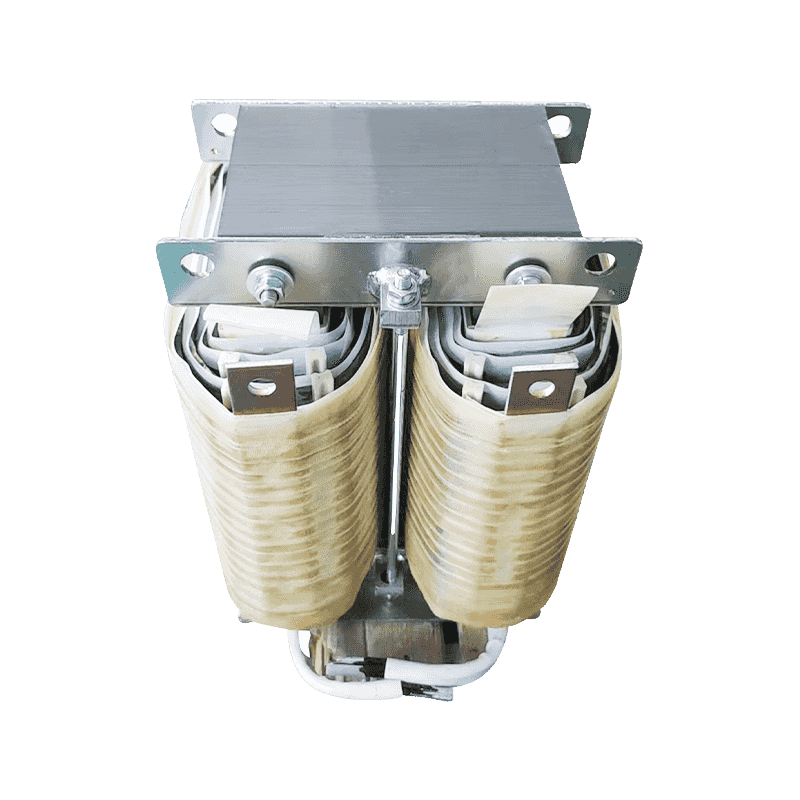

W obróbce części transformatorów równie ważna jest jakość powierzchni. Jako kluczowe urządzenia do obróbki powierzchni, szlifierki precyzyjne wykorzystują dużą prędkość obrotową ściernicy i precyzyjną kontrolę posuwu w celu dokładnego szlifowania powierzchni części w celu uzyskania idealnej chropowatości powierzchni i dokładności geometrycznej. W przypadku kluczowych komponentów, takich jak laminowanie rdzenia transformatora i wsporniki uzwojenia, jakość powierzchni wpływa bezpośrednio na parametry elektryczne i efekt rozpraszania ciepła.

Zastosowanie szlifierek precyzyjnych umożliwia dokładność obróbki powierzchni części sięgającą mikronów, a nawet nanometrów, skutecznie zmniejszając chropowatość powierzchni oraz zmniejszając straty elektryczne i cieplne spowodowane defektami powierzchni. Jednocześnie szlifierka precyzyjna może również obrabiać złożone zakrzywione powierzchnie, takie jak zakrzywiona część wspornika uzwojenia, co dodatkowo poprawia funkcjonalność i estetykę części.

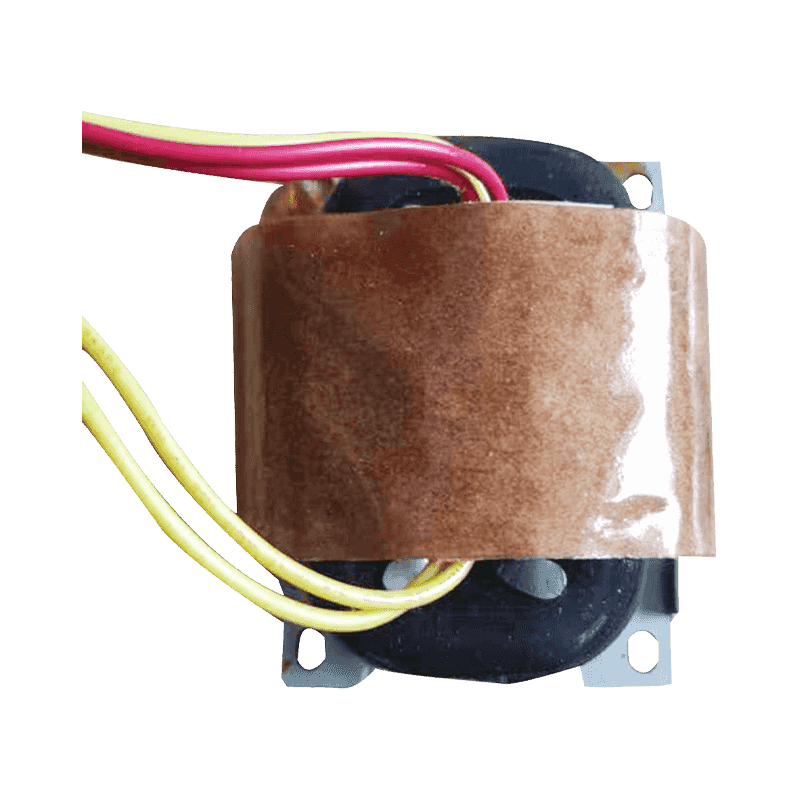

Maszyny do cięcia laserowego wykorzystują wiązki laserowe o dużej gęstości energii do bezdotykowego cięcia materiałów. Mają zalety dużej prędkości cięcia, wysokiej precyzji i małej strefy wpływu ciepła. Przy produkcji trójfazowych transformatorów podwyższających napięcie maszyny do cięcia laserowego są szeroko stosowane do cięcia cienkich materiałów płytowych, takich jak części izolacyjne i radiatory.

Wycinarka laserowa wykorzystuje komputer do kontrolowania trajektorii ruchu wiązki laserowej i może dokładnie wycinać części o różnych skomplikowanych kształtach i rozmiarach, a krawędzie tnące są gładkie i pozbawione zadziorów, co znacznie poprawia jakość obróbki i wydajność części . Ponadto maszyny do cięcia laserowego mogą również wykonywać operacje zautomatyzowane, ograniczając interwencję ręczną i jeszcze bardziej poprawiając wydajność i bezpieczeństwo produkcji.

Wraz z postępem nauki i technologii innowacje technologiczne i inteligentne ulepszanie przetwarzania części trójfazowego transformatora podwyższającego stale przyspieszają. Z jednej strony zintegrowane zastosowanie zaawansowanej technologii czujników, algorytmów sztucznej inteligencji i technologii Internetu rzeczy umożliwia sprzętowi przetwarzającemu osiągnięcie bardziej precyzyjnego monitorowania i kontroli, poprawiając dokładność i wydajność przetwarzania; z drugiej strony popularyzacja technologii cyfrowych i sieciowych umożliwiła cały proces przetwarzania jest bardziej przejrzysty i identyfikowalny, co ułatwia zarządzanie jakością i ciągłe doskonalenie.

Na przykład poprzez wprowadzenie inteligentnych czujników i systemów analizy danych można monitorować w czasie rzeczywistym różne parametry procesu obróbki, takie jak siła skrawania, temperatura, wibracje itp., można wykryć potencjalne problemy w odpowiednim czasie i uzyskać wczesne ostrzeżenia można zapewnić, aby uniknąć wypadków związanych z jakością. Jednocześnie dzięki technologii IoT informacje takie jak sprzęt do przetwarzania, materiały i personel można łączyć i udostępniać w czasie rzeczywistym, aby osiągnąć inteligentne planowanie i optymalizację procesu produkcyjnego oraz poprawić ogólną wydajność produkcji i wykorzystanie zasobów.

Język

Język

Skontaktuj się z nami