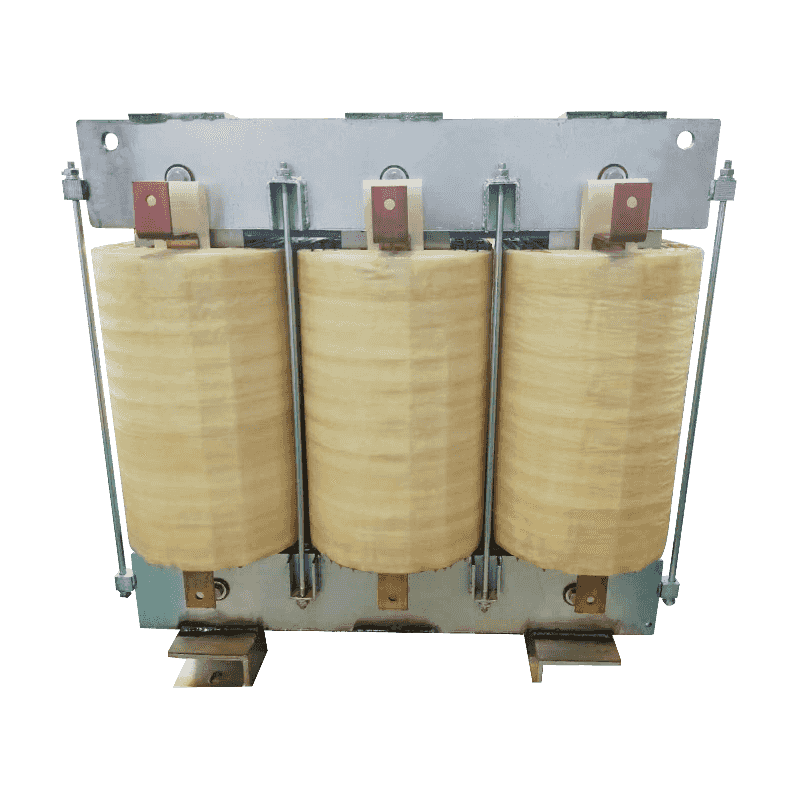

W systemie przesyłu i dystrybucji energii transformator jest podstawowym urządzeniem do konwersji energii. Stabilność i niezawodność jego pracy są bezpośrednio powiązane z bezpieczną pracą całej sieci elektroenergetycznej. Wraz z postępem nauki i technologii oraz wzrostem zapotrzebowania przemysłu stawiane są coraz bardziej rygorystyczne wymagania dotyczące technologii produkcji i doboru materiałów transformatorów. Wśród nich technologia zanurzania próżniowego, jako wydajny i precyzyjny proces produkcyjny, stopniowo staje się kluczem do poprawy kompleksowej wydajności transformatorów.

Technologia zanurzania próżniowego, jak sama nazwa wskazuje, to proces zanurzania cewek transformatora i innych kluczowych komponentów w środowisku próżniowym. Technologia ta w pełni wykorzystuje zdolność środowiska próżniowego do usuwania gazu i wilgoci, a także poprawę właściwości izolacyjnych i wytrzymałości mechanicznej materiału zanurzeniowego, zapewniając nowy sposób poprawy wydajności transformatora.

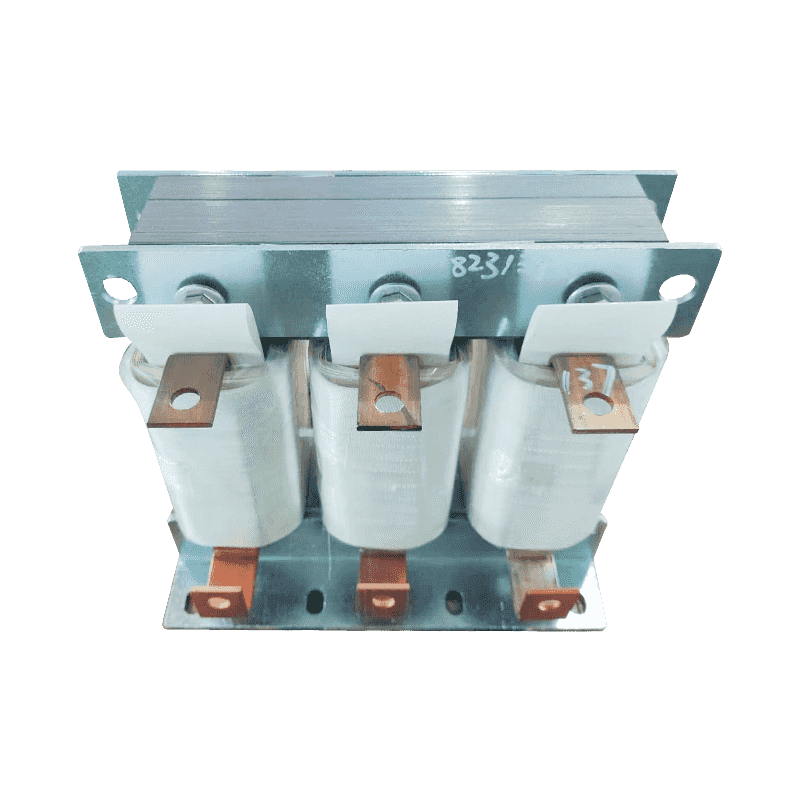

W początkowej fazie zanurzania próżniowego transformator jest najpierw umieszczany w szczelnie zamkniętym zbiorniku zanurzeniowym. W tym czasie, poprzez działanie sprzętu dekompresyjnego, ciśnienie powietrza w zbiorniku zanurzeniowym jest stopniowo obniżane do stanu bliskiego próżni. Ten krok jest kluczowy, ponieważ pozwala skutecznie usunąć powietrze i wilgoć z wnętrza transformatora oraz porów materiału. Jako słabe przewodniki, obecność powietrza i wilgoci znacznie zmniejszy wydajność izolacji transformatora i przyspieszy proces starzenia się materiału izolacyjnego.

Po zakończeniu dekompresji następuje etap napełniania azotem. Jako gaz obojętny azot ma stabilne właściwości chemiczne i niełatwo wchodzi w reakcję z innymi substancjami. Podczas procesu lakierowania wypełnienie azotem może skutecznie zapobiegać kontaktowi wnętrza transformatora z tlenem z powietrza podczas lakierowania, unikając wystąpienia reakcji utleniania. Jednocześnie azot może dodatkowo sprzyjać odprowadzaniu resztkowego powietrza i wilgoci z wnętrza transformatora, tworząc korzystne warunki dla równomiernej penetracji materiału lakierniczego.

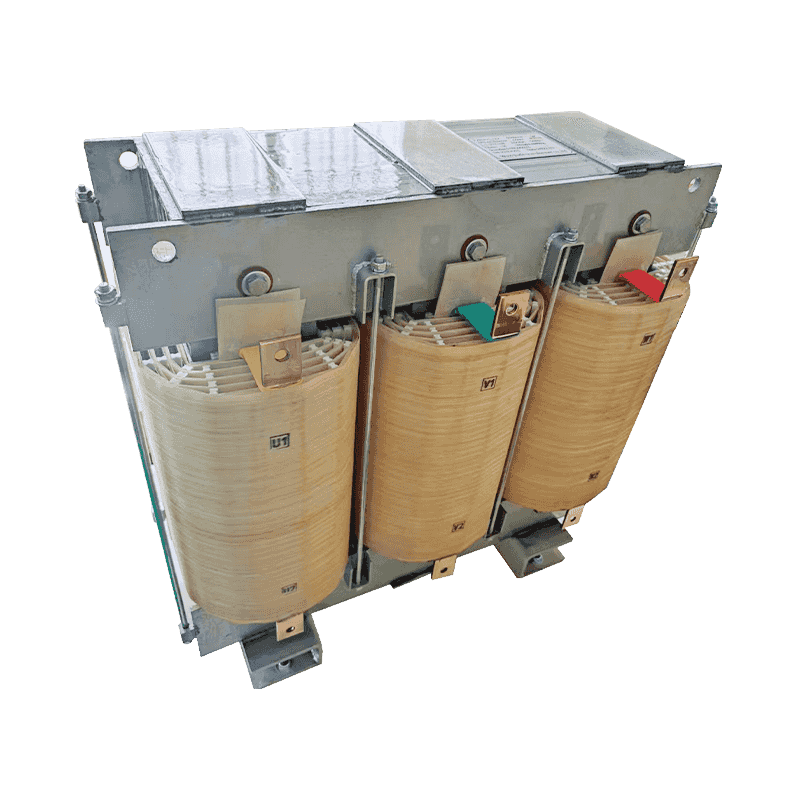

Po rozprężeniu i napełnieniu azotem materiał lakierniczy zostaje dokładnie wstrzyknięty do zbiornika lakierniczego. Wybór materiałów lakierniczych jest kluczowy. Musi mieć nie tylko dobre właściwości izolacyjne, ale także doskonałą odporność na ciepło, odporność na korozję i pewną wytrzymałość mechaniczną. Typowe materiały lakiernicze obejmują żywicę epoksydową, żywicę poliestrową itp. Materiały te zostały specjalnie opracowane, aby spełnić wymagania użytkowania transformatorów w różnych warunkach pracy.

Pod próżnią materiał lakierniczy może pełniej stykać się z różnymi częściami transformatora i wnikać głęboko w maleńkie pory materiału. Ta głęboka penetracja nie tylko zwiększa integralność konstrukcji transformatora, ale także znacznie poprawia jednorodność i gęstość warstwy lakieru. Równomiernie rozłożona warstwa impregnatu stanowi swego rodzaju solidny „pancerz”, zapewniający dodatkową ochronę transformatora, skutecznie przeciwstawiając się niekorzystnym czynnikom takim jak wilgoć i korozja w środowisku zewnętrznym.

Po pełnej penetracji i utwardzeniu materiału impregnacyjnego na powierzchni i wewnątrz transformatora stopniowo tworzy się mocna i elastyczna powłoka farby. Ta warstwa farby nie tylko poprawia właściwości izolacyjne transformatora, ale także znacznie zwiększa jego wytrzymałość mechaniczną i odporność cieplną.

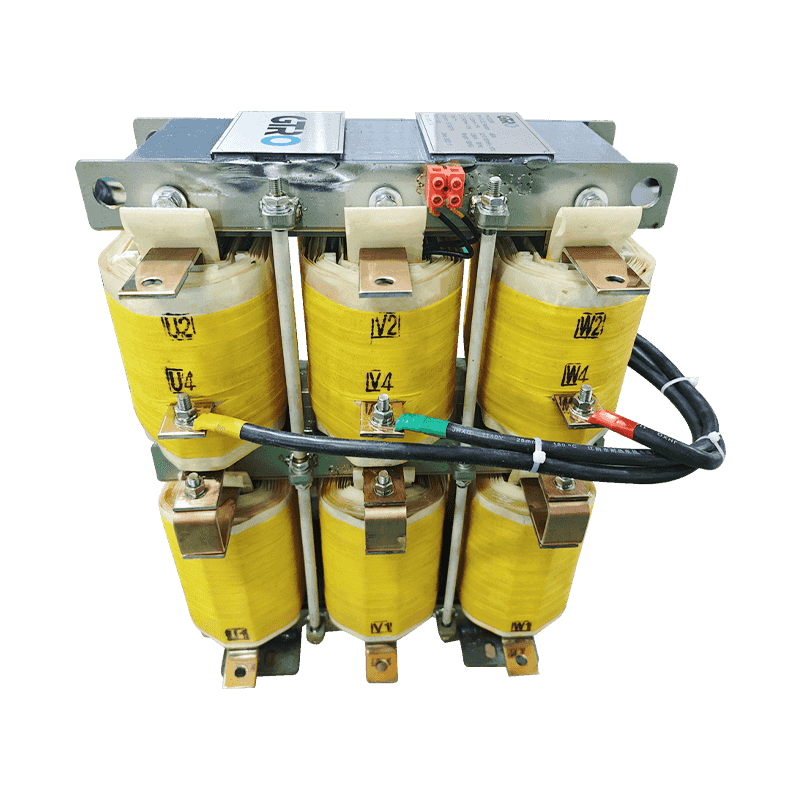

Poprawa właściwości izolacyjnych: Powłoka farby działa jak bariera, skutecznie izolując bezpośredni kontakt pomiędzy wnętrzem transformatora a środowiskiem zewnętrznym, zmniejszając ryzyko awarii elektrycznej. Jednocześnie wysokie właściwości izolacyjne samej powłoki farby dodatkowo poprawiają poziom izolacji elektrycznej transformatora.

Zwiększenie wytrzymałości mechanicznej: Powłoka farby powstająca po utwardzeniu materiału impregnacyjnego jest ściśle połączona z wewnętrzną strukturą transformatora, tworząc integralną strukturę wzmacniającą. Struktura ta wykazuje wyższą wytrzymałość i wytrzymałość poddana obciążeniom mechanicznym, skutecznie wydłużając żywotność transformatora.

Poprawa odporności na ciepło: Materiał impregnacyjny ma zwykle wysoką stabilność termiczną i może utrzymać stabilność swoich właściwości fizycznych i chemicznych w środowiskach o wysokiej temperaturze. Dlatego tworzenie się powłoki farby ma ogromne znaczenie dla poprawy stabilności pracy i bezpieczeństwa transformatora w środowiskach o wysokiej temperaturze.

Wraz z szybkim rozwojem energetyki wymagania eksploatacyjne stawiane transformatorom są coraz wyższe. Technologia lakierowania próżniowego ze względu na swoje unikalne zalety znalazła szerokie zastosowanie w dziedzinie produkcji wysokiej klasy transformatorów. Jednak wdrożenie tej technologii wiąże się także z szeregiem wyzwań, takich jak precyzyjna kontrola parametrów procesu, wymagania ochrony środowiska materiałów lakierniczych czy koszty inwestycji w urządzenia.

Aby stawić czoła tym wyzwaniom, badacze stale badają nowe materiały lakiernicze i metody przetwarzania w celu poprawy wydajności i jakości lakierowania. Jednocześnie badania i rozwój przyjaznych dla środowiska materiałów lakierniczych stały się również jednym z obecnych gorących punktów badawczych, których celem jest zmniejszenie zanieczyszczenia środowiska w procesie produkcyjnym i osiągnięcie ekologicznej produkcji.

Jako ważna innowacja w dziedzinie produkcji transformatorów, technologia lakierowania próżniowego zapewnia silne wsparcie w poprawie wydajności transformatorów. Poprzez takie etapy, jak dekompresja, napełnianie azotem i wtryskiwanie materiałów lakierniczych, technologia ta pozwala na optymalizację wewnętrznej struktury transformatora i poprawę jego wydajności, zapewniając solidną gwarancję stabilnej pracy systemu elektroenergetycznego.

Język

Język

Skontaktuj się z nami